2009年,贛州市用7500萬元啟動基金種下了一顆“金種子”。

誰也沒有想到,隨後的幾年中,這顆“種子”破土而出,在動力電池的賽道上一路衝關,這便是孚能科技(贛州)股份有限公司(以下簡稱為孚能科技)。

動力電池引領新能源汽車時代變革,孚能科技如何加速形成符合自身特色的新質生産力,在一眾同類企業中衝出重圍,做全球清潔能源可持續發展的先行者?

孚能科技年産30GWh新能源電池項目車間。潘萍/攝

萌芽:從“0”到“1”

一家企業在創業之初,最難的是找準市場定位和發展方向。

作為資深鋰離子動力電池領域的科學家,孚能科技董事長王瑀早在1997年就開始從事動力電池的研發。王瑀&&,“鋰電池的發展為汽車電動化帶來新的可能,必將擁有廣闊前景。”但他也清楚地認識到,動力電池“從無到有”再“從有到好”將是一個漫長的發展過程,“技術路線不能走彎路”。

王瑀及其創始團隊經過近10年動力電池技術及産品開發後,2010年在地方政府支持下在贛州落地了第一個工廠,邁出了從“0”到“1”軟包動力電池産業化的第一步。

“這條路雖然難走,但在我看來也是最正確的路。”回憶當年,王瑀仍躊躇滿志。

孚能科技的展廳裏擺放着一輛純電摩托車,它是企業率先探索動力電池市場的見證,也為企業發展贏得了第一桶金。

“2011年當時做海外摩托車軟包動力電池時,客戶要求續航要超過300公里、9G震動、絕緣等,客戶還直接把樣品丟進海裏來檢測生存能力。”企業技術總監何梁回憶。

2016年,奔馳集團在全球範圍內為其電動化戰略轉型遴選動力電池供應商時,孚能科技自信地向奔馳集團提供了300Wh/kg的三元軟包電池技術方案。經過數輪驗證,孚能科技最終在2018年贏得奔馳集團為期7年的訂單。

經此一役,孚能科技不僅成為奔馳集團電動化轉型的戰略夥伴,也將自己推上了穩定量産的大道,促成了一場雙向奔赴、擁抱共贏的合作。

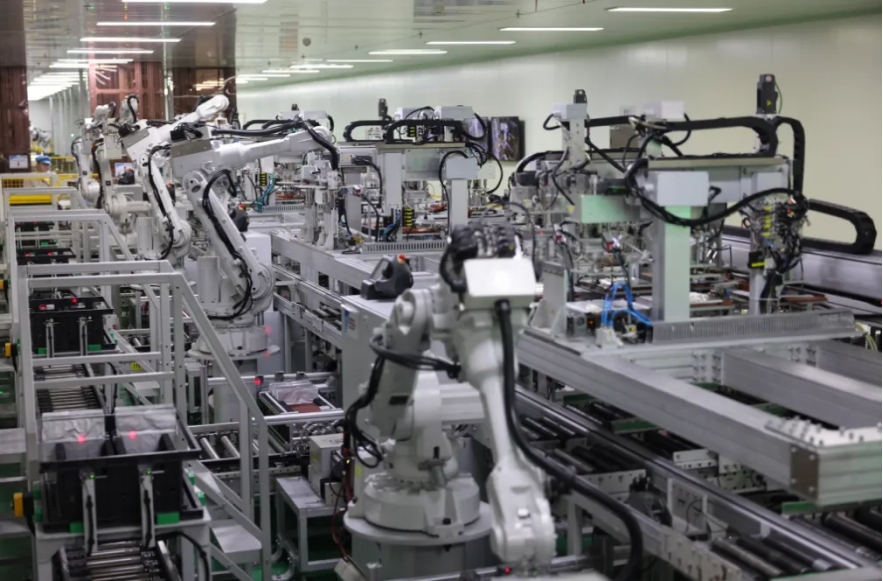

孚能科技檢測車間的智能機械手臂正在高效運轉。潘萍/攝

生長:“裂變”發展

把實驗室裏的樣品,變為生産線上的産品,這對以研發起步的孚能科技而言並不輕鬆。事實上,為了幫助孚能科技順利量産,奔馳集團甚至派出精兵強將駐點工廠,與孚能科技的團隊一起優化製造流程和管理體系。

挑戰也隨之而來,工程技術人員在調試産線核心工序涂布機時吃到了苦頭——新設備要調試成功,必須兼顧壓實密度、厚度、張力、速度、溫度等多種參數,而且必須投料才能調試,這意味着每一次調試失敗會帶來材料和設備利用率的浪費。

孚能科技贛州製造工廠總監方有富説,往往要經過一個月的日夜磨合才能得出産品的準確參數,“調試也是需要靈感的,持續操作才有利於激發靈感,盡快找到癥結所在。”

隨着贛州基地、鎮江基地的陸續投産,生産線的自動化、智能化程度不斷提高,車間工人減少但産能卻增加了50%。良率、效率、産量遠超預期,從“0”到“1”的裂變式發展正在發生,開始大規模批量供貨,營收規模年年上&階,孚能科技迎來了高速發展的黃金期。

2020年7月,孚能科技成功登陸上海證券交易所科創板,當年實現營收11.2億元;到2023年,孚能科技營收規模已經超過164億元,實現三年超十倍的增長。

目前,孚能科技的科研人員正在攻關以固態電池為代表的下一代動力電池技術,希望提供性能更好、成本更低的動力電池産品,為客戶提供便捷無憂的新能源汽車使用體驗,助力新能源汽車的推廣普及。

在孚能科技電極車間內,工人正在衝片工序上忙碌。潘萍/攝

綻放:造一塊“理想”電池

行業預測,2030年動力電池需求量將達到4.8TWh,意味着全面電動化的TWh時代即將到來。但王瑀認為,現有的動力電池技術仍無法完全滿足TWh時代客戶和用戶對成本、安全、充電、續航、質量等方面的要求。

在王瑀看來,一塊“理想”的動力電池應該讓電動汽車跑得遠、充電快、輕便、便宜且耐用。基於這樣的思考,他帶領團隊潛心研發四年推出了全新動力電池解決方案SPS(Super Pouch Solution)。

作為一款集性能、安全、成本優勢於一體的全體系創新産品,SPS不僅續航里程能輕鬆突破1000公里,補能效率也達到“10分鐘400公里”的先進水平。

鋻於軟包封裝和疊片工藝的突出優勢,SPS不僅可以無縫銜接孚能科技正在研發中的下一代半固態電池甚至是未來的全固態電池,還能兼容磷酸鐵鋰、鈉離子等其他材料體系。

“孚能科技將借助SPS大軟包方案的全面創新優勢,實現動力電池從‘有’到‘好’,進一步推動電動汽車的發展及‘雙碳’目標的實現。”王瑀説。

隨着新能源汽車從電動化向智能化加速轉型,原材料價格、資源爭奪、産業“內卷”、提質增效等多重挑戰接踵而來。在此背景下,原材料儲量豐富且價格便宜的鈉離子電池,成為動力電池企業角逐的新戰場。

隨着孚能科技配套的鈉電車型成功下線,令其在新興的鈉離子電池領域驚艷亮相。鈉離子電池的低溫性、安全性和經濟性,不僅可有效解決新能源汽車低溫環境續航低的問題,也為廣大的消費者提供了一個全新的選擇。